利用熔体泵的增压和计量特性将它与单螺杆挤出机串联组合,即可以形成一种性能全新的熔体泵挤出 系统。构建好这种挤出系统的基本思路在于:综合单螺杆挤出机与熔体泵各自的优势,取长补短,弃短扬长,进而使系统的整体性能更趋完美。让该系统在保留传统单螺杆挤出机所有功能的同时,又使系统的各项性能全面提高并显著优于单纯的单螺杆挤出机。其主要优异之处在于:

2.1 稳定熔体流量提高挤出制品的尺寸均一性

采用上述的SP系统来解决单螺杆挤出机的流量 波动问题,不失为一种较优的方案。在SP系统中,挤出成型所需的增压和计量作用完全靠熔体泵实现,以充分利用泵的稳压、稳流能力。SP系统对挤出机配置的硬件性能要求较低,适应的塑料品种广泛,运转操作容易。或者说,SP系统对引起挤出机流量波动的诸多因素的变化比较宽容,而稳定挤出流量的能力又强于单螺杆挤出机。这可由SP系统的稳压实验来证明。

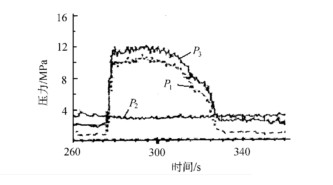

笔者在我所研制的SP32210机组上进行了相关的实验。在螺杆头部、泵的入口和泵的出口处各装一熔体压力传感器(位置如图1所示)并可自动记录,以检测熔体压力的动态变化情况。用PE料挤出实验。实验中通过有意改变挤出机的螺杆转速,引起泵入口侧的压力大幅变化。图3的曲线是实验中压力变化的一个实例。当泵的入口侧压力P1约在10MPa的范围内变化时,而出口侧压力P2的变化不超过0.5MPa,压力波动的减弱比是20∶1。从图3中还可以看出,P1的变化是由螺杆头部压力P3波动而引起,二者波动的趋势相同。

图3 熔体泵的进出口压力变化曲线(PE)

Fig.3 Curesofpressurechangeofmeltpump(PE)

2.2 高熔融混合能力与高产量

SP机组与螺杆直径和长径比相同的常规单螺杆 挤出机相比,它的熔融塑化能力和产量都会提高。这主要有两方面的原因。其一:在SP机组中,由于串联了熔体泵,挤出机的螺杆在排料口就不再需要太多的加压作用,一般只需提供3MPa~5MPa的压力,来满足为熔体泵入口供料即可。而常规挤出机的单螺杆为满足成型工艺的要求,则需要具备35MPa左右的加压能力。从单螺杆挤出机的生产率公式(2)看出,在不改变螺杆结构参数的情况下,仅降低螺杆长度方向上的 压力降dP dL ,使逆流Qp和漏流QL减少,即可提高产量 Q。一般情况,使用现有的常规型单螺杆挤出机与熔体泵串联,保守地估计,产量也会提高10%~15%。按粗略的估算法,机头压力每降低7MPa,产量就可提高5%~7%[6]。

SP机组产量提高的另一原因,也是主要原因,即由于SP机组使用的螺杆不再需要提供计量和很高的加压作用,螺杆的结构设计原理可与常规螺杆明显不同。其基本思路和主要特点是:尽可能提高螺杆的熔融塑化能力;将熔体输送段减至常规计量段的1/2~1/3;加长熔融段,如增加分离型螺杆段的长度、增加剪 切、混合型元件的长度或段数;采用较小的压缩比或增加熔体输送段槽深;各段螺槽深度比常规螺杆深等等。具有以上特点的螺杆称之为“SP型螺杆”或“无计量段型螺杆”。SP型螺杆主要因其自身的熔融塑化能力增强而使SP系统的产量提高。SP型螺杆只有与熔体泵串联使用才能显示出较高的效益。

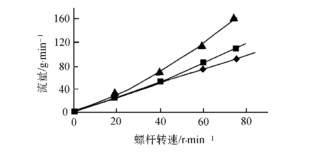

我所研制的SP32210机组,既配置了SP型螺杆,也配置了常规螺杆。笔者对该机组的产能情况进行了三种情况的比较实验:a.使用普通螺杆不加熔体泵,b.使用普通螺杆串联熔体泵,c.使用SP型螺杆串联熔体泵。用相同的PE料,相同的工艺温度和同一口模挤出。实验中将螺杆转速作为主变量,从低到高改变转速。在b、c实验中,增加螺杆转速时,通过调整熔体泵的转速,将螺杆头部压力降至3MPa左右,来平衡螺杆挤出的流量。图4是由上述实验中得出的挤出流量与螺杆转速的关系曲线。由曲线的趋势可以看出:挤出流量随螺杆转速的增加而增加;在相同转速下,流量呈c>b>a;b与a相比,在螺杆转速为60~70r/min时,(实验记录b的螺杆头部压力约3MPa,a的螺杆头部压力约10MPa),产量增加达10%;c与a相比,螺杆转速高于60r/min时,产量增加大于30%。

◆—未加熔体泵普通螺杆 ■—加装熔体泵普通螺杆 ▲—加装熔体泵 SP型螺杆

图4 挤出流量与螺杆转速曲线图

Fig.4 Relationofthroughputandscrewspeed

2.3 优异的排气挤出性能

在ABS、PA、PC、PMMA、PET这类工程塑料的挤 出成型中,需要具有排气功能的挤出机将料中的水分、单体或低聚物等成分排除。单螺杆排气挤出机因设备相对简单,费用较低而常被采用。使用中,由于面对的塑料品种繁多,性能各异,使用不同形状、尺寸的挤出模具阻力不一,当调整挤出温度、压力、转速这些工艺参数时,经常会出现排气口冒料现象,致使挤出机无法在理想的操作条件下运行。而且,与不排气的单螺杆挤出机相比,排气单螺杆挤出机的产量波动问题更显突出。所以一般来说,常规的排气单螺杆挤出机使用性能较差,效能较低。

将排气单螺杆与熔体泵串联[7],组成具有排气功能的SP机组,可以彻底解决排气口冒料问题,挤出稳定性显著提高。这是因为,单螺杆与熔体泵都各自配有独立的传动系统,两者的转速和流量随时可被调至佳匹配状态。若排气口可能出现溢料,则可以通过降低螺杆转速或增加熔体泵转速来消除。串联在挤出机排料口的熔体泵就相当于一个压力调节阀,通过调节泵的转速,来实现螺杆头部或泵入口处的变压作用,使排气口上下游的流量达到平衡而防止冒料。因此,当使用不同的树脂或模具挤出时,可随意调整挤出工艺参数,让设备处于理想运行状态。为了使具有排气功能的SP机组性能更好,排气单螺杆的结构,也有一个按照SP型螺杆的设计原则加以改进更新的问题。我所研制的SP32210机组及所配置的SP型螺杆,也具有排气功能。从挤出工程塑料的实际运转使用效果来看,它的各方面性能要比常规的排气单螺杆挤出机优异的多。使用这种系统,可以取代一般工程塑料的预烘干挤出工艺。以挤出PMMA光纤样品为例。PM2MA因其吸湿性,一般挤出前需预烘干4~6h。塑料光纤的传光性能,对光纤挤出过程中的熔融塑化质量要求极高,对光纤制品内的微小气泡含量限制极严。用SP32210机组不经预烘干工艺直接挤出PMMA光纤,得到的光纤样品除各项挤出质量合格外,经显微照片显示,其微小气泡含量少于经预烘干6h的光纤。

2.4 SP系统的其它性能与应用

(1)利用SP系统挤出流量波动小、挤出产品尺寸精确的特点,可以通过降低挤出制品的质量公差或尺寸公差来减少材料消耗,从节材降耗中获取效益。挤出量精确控制,对原料成本昂贵的产品更显必要。例如,在复合共挤出中使用昂贵的粘合剂或阻透剂等场合。

(2)可以使用回用料含量高的挤出制品。在热成 型生产板材、片材的挤出中,常需要消化大量的边角料 即回用料。经破碎后的回用料颗粒尺寸不规则而引发挤出量波动,这终会导致挤出制品的厚度公差变大或较高的废品率。采用SP机组可以有效地解决这类问题。可以使用回用料含量高达50%或更高比例的原料挤出高质量的产品。

(3)延长挤出机的工作寿命。SP系统中配置的挤出机在很低的背压下运行(一般为5MPa左右),使得螺杆承受的轴向力和扭矩大幅下降,从而有效降低了螺杆、机筒和传动装置的磨损。挤出机的使用寿命延长使生产设备的运行成本进一步降低。